本文不能够确保颜色沟通的绝对准确性, 只是提供一个相对规范的色彩管理流程, 从而帮助实现一致稳定的颜色输出以及可实现的一致观察环境下的颜色表征一致, 从而给企业生产和品质管理提供方法和依据。

相对于其它印刷和数码行业, 数码纺织缺乏相关的行业标准和规范, 希望此文提供的一些规范和标准能够帮助大家实现相对准确和精准的颜色, 从而实现从设计, 到打样, 到输出甚至最终展示环境的颜色一致性。

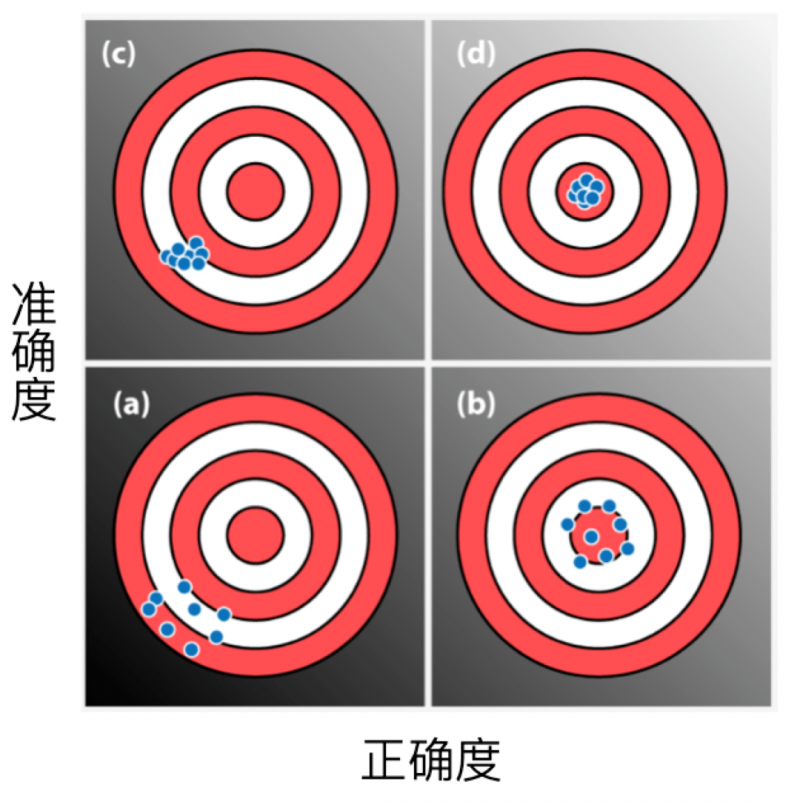

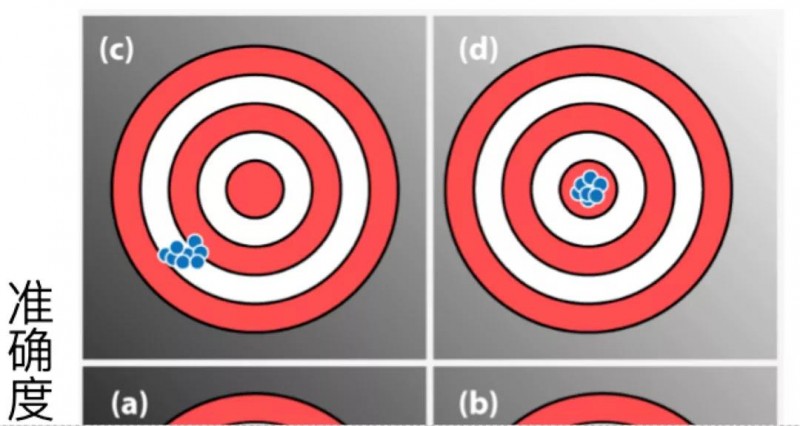

首先, 在这里, 我们需要了解我们对于品质判断, 或者是颜色准确判断的一些方法,下图是关于颜色准确性和颜色正确性的演示,X轴是正确度,Y轴是准确度:

正确度是指多次测量(质量要求)或者不同批次测量结果(质量要求)与目标值的差距, 差距越小, 那么正确度越高; 而准确度是指多次测量(质量要求)或不同的测量结果(质量要求)之间的差别, 差别越小, 则稳定性越高。在整个生产和颜色的测量过程中, 影响结果准确和精确的因素很多。材料, 耗材, 生产过程, 颜色测量方法等等都会对结果有影响。在这里, 生产流程到最终产品如同一个等式的两边: a×b×c×d=(Target, 目标) , a,b,c,d这些变量的变化对于最终T的结果都会产生影响, 我们的生产流程需要控制a,b,c,d等的变化, 从而实现对于结果T的有效控制。

那么在实际生产生产过程中, 我们最初实现的结果大多数如(a)图一样, 我们的产品与我们所规定的目标要求准确度又差, 正确度又差, 即a,b,c,d 各个因素都处于离散状态. 经过生产管理调整, 对于a,b,c,d变量进行控制, 我们可能达图(b), 或者图(c)的效果. 图(b)的结果是对于生产变化a,b,c,d都很好地控制, 并且都帮助实现目标要求. 但是相互之间的准确度变化还是比较大. 而图(c)的结果是正确度差一点, 但是不同批次的结果都朝着某一个方向偏. 当然, 大家的目标都是要实现(d)图的效果.

这时候, 从(c)到(d)更容易还是从(b)更容易呢? 实际生产中, 我们发现图(b)的结果是企业对于生产管理的所有因素或者变量进行了最大可能的优化,但是结果批次之间的差异还是存在, 解决相对校难. 而(c)出现的偏差有可能是因为某一个影响的因素没有考虑进去, 导致结果都朝某一方向变化. 大多数企业来说, 从(c)到(d)的改进相对也更简单一些. 当然, 实际操作中的另外一种现象就是(c) 就是可实现的生产流程和生产管理的最好的结果, 从而修改目标来实现准确度和正确度的提高 (文章结尾会有例子来解释)。

那么对于企业或者企业与客户之间约定的目标颜色的实现也是一样, 受很多因素的影响, 生产设备, 耗材, 色彩测量和生产过程中颜色的转换等都是实现目标过程的不同变化因素. 企业管理所需要做的事情就是去规范化标准化所有相关的因素, 保证等式左边的变量稳定不变, 那么等式右边的目标就很容易实现了. 同时对于等式左边的变量的变化有追溯,量化, 甚至预测, 从而适当地修改等式右边的结果. 那么今天我就是想针对其中的一些变量讨论一下, 看看其中的一些变量是否可能规范化, 是否可以标准化。

一. 设计流程的标准色彩空间

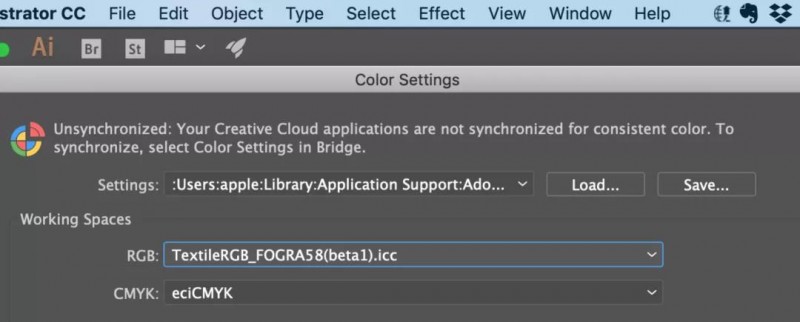

今天, 几乎所有的纺织印花的设计都是来自于Adobe设计体系. 我们以AI为例. 新建一个空白文档, 我们需要除了确定尺寸以外, 还有就是色彩模式, 是RGB 还是CMYK. 确定色彩模式后, 我们还需要确定此色彩模式下的色彩空间。

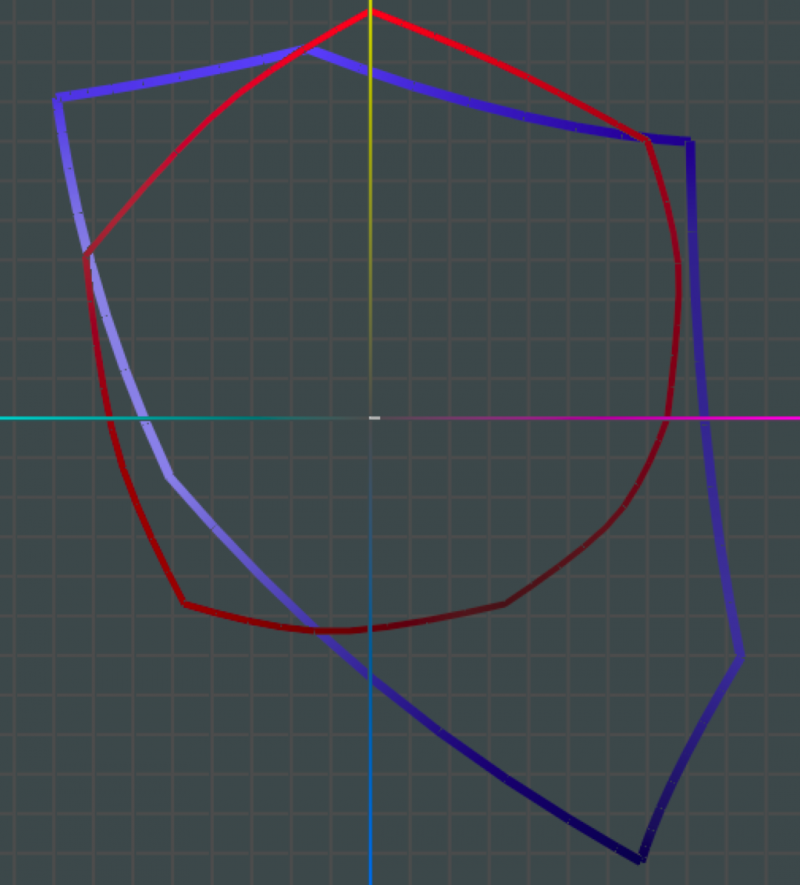

对于CMYK, 更多适用于4色热升华. 但是绝大多数的CMYK特性文件是基于传统印刷, 其色域范围相比于热升华可实现的颜色偏小,在这里不展开讨论. 对于RGB色彩空间, 大多数是基于显示器的色彩空间, 例如,sRGB, Adobe RGB等等, 它们并不能够精确反映纺织打印的颜色空间. 表现为某些显示器色彩空间颜色远超过设备可实现颜色, 或者某些纺织可实现的颜色, sRGB, 或者Adobe RGB 空间不包括在内. 如下图所示,红色是纺织色彩空间, 蓝色是sRGB的色彩空间。

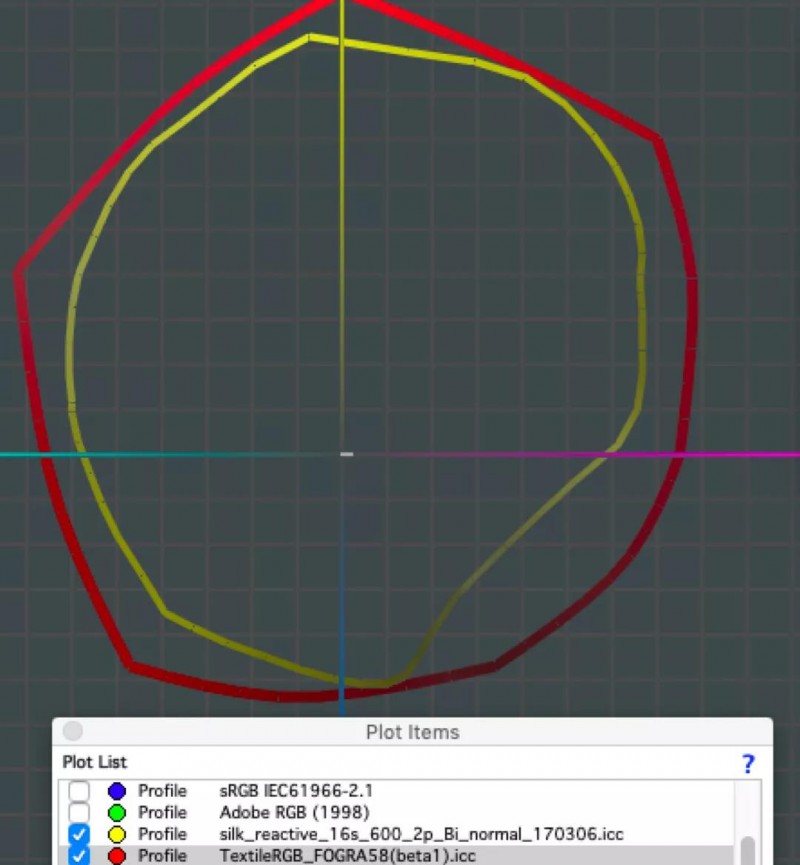

在这时, 我们需要理解的是设计用的色彩空间一定要相比于实际设备实现的色彩空间基本一致. 如下图所示:

红色是textileRGB_Fogra58 色彩空间, 而黄色是某数码纺织设备活性墨水在全棉面料上的色彩空间. 很明显, 红色一圈基本包裹黄色一圈. 即, 在此色彩空间下设计的颜色在实际可打印的颜色差异不大. 在这里, 此色彩空间基本可以适用于大多数数码打印设备的中间色彩空间。

同时在企业内部标准化设计用色彩空间的好处包括: 标准化设计流程, 可以实现一致的颜色定义, 同时文稿编辑和转化时避免因为色彩空间选择而造成颜色损失和歧义. 有兴趣的朋友可以自行下载试用。

下载链接:

https://pan.baidu.com/s/1ESJ6aYB_ry58BDWGeUDFCg 密码:ph6a

二. 打印设备的特性文件的制作

纺织数码打印既是数码打印的一个分支, 但又有其相对的特殊性. 其中很重要的一个就是使用环境的不一致。数码打印用于书刊以及彩页等都是传统印刷打印的评价体系,即:

评测光源:D50 (ISO3664)

2度视角的标准观察者 (Cie1931)

分光光度计:ISO13655的45:0度角

而纺织行业使用的评测光源是D65. 关于标准观察者, 应该不同于2度视角(近距离评价, 20-30cm), 而是CIE1964的10度角标准者, 因为评价纺织品打印结果基本都是1m之外的远距离观察, 我们人眼的瞳孔放大程度远比看一本书或者杂志大很多. 同时对于分光光度计的测量方式, 传统纺织印染行业是使用积分球的测量方式, 但是现在还没有可以快速连续测量的积分球的分光光度计. 45:0度角的测量的准确性可以通过多次测量不同角度从而来规避因为材料表面特性带来的差异. 市面上大多数的色彩管理软件和设备基本都可以实现以上的要求和标准. 打印企业通过标准化设备特性文件的制作, 实现更为准确的颜色复制. 不同设备之间也可以更准确地颜色复制. 最终实现在不同耗材上实现相类似的颜色表征。

如果我们回到上面提到的纺织设计色彩空间TextileRGB_Fogra58.icc, 你可以发现, 这样一个色彩空间的颜色定义和扑捉也是按照上述要求制作的, 即:

标准光源: D65 (ISO3668)

标准观察者: CIE 1964, 10度角

测量方式: 角度 45:0, 无偏振滤镜, 白色衬垫, ISO 13655:2009 M1条件

这里, 设计用的色彩空间与实际生产用的色彩空间是在相同的观测条件下生成的. 避免了色彩管理转换带来的计算上的误差.

三. 观察光源以及观察环境

不同于传统印刷和数码印刷的光源要求的D50, D65光源是更广泛地使用于除了印刷类之外的其他行业. 当然从整个颜色管理的流程上来说, 我们的设计用的色彩空间是D65, 我们打印设备的特性文件使用的色彩空间也是D65, 那么当然, 我们的观察环境也必须要使用D65, 从而实现整个流程中光源的一致性, 从而避免光源的同色异谱现象, 即所谓的”跳灯现象”。

今天LED光源技术的普及, 客户们可以很便宜地买到高达97%以上显色指数的标准光源. 并且寿命可以达到15,000-25,000小时. 假设您的客户, 您的设计, 您的打样以及你的生产车间都使用一种标准光源, 甚至是一次性购买的某品牌标准光源, 因为光源带来的颜色差异的问题就永远不再是问题. 当然您可能认为即使是97%的显色指数也不是100%的显色指数的标准光源. 回到我们最初的品质控制的四象限. 右上角其实永远是我们的理想状态.

现实当中, D65光源虽然是标准校色光源, 但人长时间呆在D65的光源下, 会极不舒服, 所以在欧美, 大多数的办公场所甚至是商业空间, 他们的光源也不一定是D65, 而是类似于TL83, TL84, U30之类的商业标准光源, 例如, 阿迪达斯的商业空间光源一般是D65与TL84, 而ZARA的商业空间光源一般为D65与TL83.相关的光源数据都可以通过咨询品牌或者直接测量商业空间的光源数据, 这些数据可以值入到现有的生产管理流程中, 从而实现专业商业空间的颜色要求。

回到最初的品质四象限, 而现实中我们可以实现的大多数是(c)象限的准确度. 当然, 我们是不是可以实现(d)的结果呢? 当然答案是肯定的, 因为我们已经知道了因为实际光源与标准光源的差异, 我们可以通过算法去计算两个光源下的差异来补偿, 那时候, 我们就可以真正实现(d)的结果了.

当然, 观察光源并不仅仅只是一个是否色温6500K左右, 或者97%的显色指数. 观察环境和照度等也很重要. 这些相关的参数大家可以查阅ISO3668的相关要求。

四. 显示器校正

同时, 对于图形图象设计使用的显示器的校正也需要校正接近D65的白点数据. 同时显示器的特性文件的建立也需要参考:

l 标准光源: D65 (ISO3668)

l 标准观察者: CIE 1964, 10度角

通过对显示器的色彩管理, 设计的色彩空间, 打印色彩空间, 观察环境的一致性的控制, 从而实现真正意义的闭环色彩管理。

提高数码纺织颜色沟通从小处来看, 似乎是一个色彩管理可以解决的事情. 但如果从企业管理来说, 颜色管理是生产管理和品质管理的重要环节. 在这里, 颜色管理更多是生产和品质管理的手段和方法, 色彩管理实施过程中的数据就是企业品质和生产管理的依据和标准. 通过实施标准, 优化流程, 企业生产加工的每个阶段都有凭有据, 出错可以回溯, 可以纠错, 企业才能够进一步提高自己的成品率, 降低次品, 减少差品, 提高良品率. 同时企业也可以与上游公司建立可以衔接的品质鉴定和管理流程, 从而帮助企业自己更好地了解和认识上游公司的要求, 更快地做出准确的反应, 满足客户的要求, 最终降低返复追样打样的成本, 提高速度和效率。

作者简介: 伍昌实, 在数码印刷和数码打印10年的工作经验, 先后效力于EFI, Sensient等进口设备和墨水制造商, 就任技术和销售等岗位. 也是中国最早的德国Fogra 认证的PSO与PSD 专家. 先后在孟塞尔色彩实验室以及德国Fogra研究所学习和实习, 基础理论严谨, 实战工作经验丰富

沪公网安备 31011702001106号

沪公网安备 31011702001106号