在光电封装中使用喷墨打印被认为是一项关键的使能技术,特别是打印用于光学互连的聚合物微透镜和用于电气互连的焊料。MicroFab的Polymer Jet® 技术可在高温下沉积直径从50μm到5mm不等的聚合物微透镜;Solder Jet® 技术能够在高温下以每秒600个的速度沉积直径为25~125µm的熔融焊料滴。通过这些MicroFab Inkjet喷墨打印技术,组件可减少零件数量和缩小封装尺寸,可大大减少传统光学对准所需的劳动力。因此,这种技术进步也为制造提供了成本效益。

1、压电喷墨打印与设备

以按需喷墨 (DOD) 模式运行的压电喷墨打印设备可以以高达每秒25,000滴的速率重复分配直径为15~100μm(体积为2pL~5nL)的微液滴。沉积是非接触式和数据驱动的。配合精密载物台,可将液滴准确送至指定位置。该技术已被开发用于分配流体,如焊料合金、光学聚合物和其他粘合剂。光学聚合物的沉积可以形成微透镜、波导或其他光学元件,用于对来自光子器件的光进行整形或引导。焊料或粘合剂的沉积可用于不同层次的光电元件的附接或接合。由于交付的材料量少而精确,而且工艺高度灵活,这种直写技术被认为是光电封装的关键使能技术。在本文中,我们介绍了该技术在打印用于光学互连的微透镜和用于打印电气互连或结构特征的焊料方面的应用概念、过程和结果。本文中的大多数示例都是在封装VCSEL阵列方面给出的。这些例子显示了该技术在集成光学和电气性能以及减小封装尺寸和组装成本方面的优势。

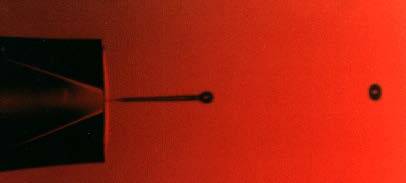

在压电分配装置中,电压脉冲被施加到压电换能器。换能器的变形与腔内环境压力下的流体耦合,并产生声波,导致液滴从装置孔口喷出。在DOD操作中,只有在向传感器施加电压脉冲时,才会从孔口喷出液滴。分配的液滴尺寸大约等于孔口直径。图1显示了来自DOD喷墨系统在2kHz下发生的50μm乙二醇液滴。使用压电DOD喷墨系统的一般流体特性要求是:粘度在0.5~40cps范围内,表面张力在20~70dy/cm范围内。焊料合金需要加热到熔融状态,并且需要有惰性气体保护以防止其被氧化。具有超出这些范围的特性的流体样品需要加热或冷却,以在喷墨系统的孔口处具有所需的流变特性。在许多应用中,固化的光学聚合物或焊料需要具有特定的轮廓(例如半球形透镜轮廓),或具有特定的扩散区域。因此,基材表面处理对于控制液滴润湿和铺展很重要。图2所示是MicroFab高精度纳米材料沉积喷墨打印系统Jetlab®Ⅱ,用于各种打印任务,由多个子系统组成,其中包括:喷头、温度和压力控制、带有运动控制的X-Y-Z 平台、机器视觉系统、UV点光源和N2共流。

图1 以2kHz生成直径50μm的乙二醇液滴

图2 MicroFab 高精度纳米材料沉积喷墨打印系统 Jetlab®Ⅱ

2、Polymer Jet® 技术-打印光学器件

与其他光学级聚合物(如丙烯酸树脂、光刻胶和热塑性塑料)相比,UV固化光学环氧树脂是用于微透镜打印的首选材料,因为它们具有耐热性和化学耐久性。MicroFab内部开发的MRXH系列光学环氧树脂是一种100%固体的预聚物配方。在100°C以上的温度下,其粘度可降至40cps以下,以实现DOD打印。将液体预聚物液滴打印到指定位置,然后进行UV和热固化循环,形成半球形微透镜。透镜尺寸由液滴的数量(即分配材料的体积)和基板表面的状况决定。

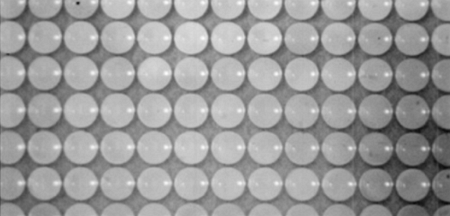

利用喷墨打印技术,已制造出直径从50μm到5mm不等的微透镜阵列,如图3所示。高度均匀的阵列,直径精度在±1μm以内,焦距精度在±3%以内。使用MRXH系列材料打印和固化的微透镜已通过200°C下1小时的测试,并经受了96小时的压力罐测试(120°C,100%RH)。这种热稳定性允许在制造微透镜之后在模块组件中进行焊料回流步骤。

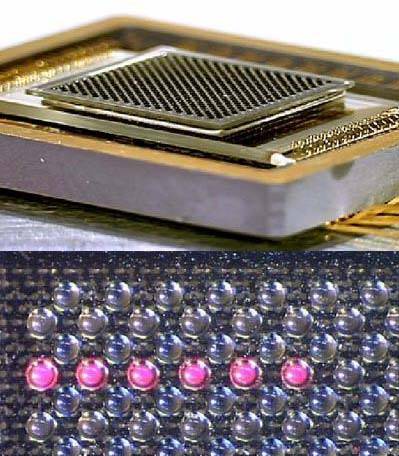

微透镜阵列已被动或主动对齐并与其他组件(例如 VCSEL、激光二极管、LED 和光纤)连接,以实现有效的光束整形和光耦合,因为来自所有这些光子器件的光束本质上是高度发散的。图4是智能像素阵列技术中微透镜阵列的集成。16x16微透镜阵列(直径250μm,点间距500μm)与集成有硅ASIC的 VCSEL/光电探测器阵列主动对齐。

图3 直径916μm,点间距1mm,焦距1.10±0.01mm的喷墨打印微透镜阵列

图4 智能像素阵列模块(上)和模块中打印的250μm直径微透镜阵列,下方为VCSEL。6个VCSEL已打开(下)

MicroFab还开发了微光学与VCSEL阵列的晶圆级集成。首先通过非常厚的薄膜图案化的光刻工艺在VCSEL晶片上形成聚合物基座。然后将微透镜直接打印在底座顶部,底座与VCSEL的对齐由光刻公差定义,微透镜与底座的对齐具有自定心特性。基座和微透镜的尺寸是通过光学建模和考虑现有VCSEL晶圆的布局来确定的。底座直径115μm,高100μm。打印的液滴数为3到7,对应于25、28、33、36和38μm的透镜高度。从VCSEL到50/125多模光纤的测量耦合效率显示了光学性能的改进。

这种微光学结构已被证明具有很高的机械稳定性。它维持了后续的晶圆切割和芯片键合环境。与单独的VCSEL阵列、微透镜阵列、垫片等相比,这种晶圆级集成减少了部件数量;消除了微透镜阵列与VCSEL阵列的主动对准;减小了组件的总尺寸;并因此降低了总制造成本。微透镜也被打印在单模或多模光纤的尖端上,使用玻璃夹头形成单片亚麻籽纤维,以提高光耦合或收集的效率。

3、Solder Jet® 技术-实现电气互连

在倒装芯片和其他节省空间/重量的电子封装发展的推动下,将小焊球沉积到集成电路或芯片级封装的互连焊盘上是电子组装中快速增长的大型应用。使用表面张力驱动的自定心来实现光学元件与<1μm的对齐也开始被使用。喷墨打印技术为这些应用提供了一种沉积焊料凸块的方法,许多组织正在探索其应用。已经开发了使用电动和压电致动器的DOD模式焊料喷射系统。

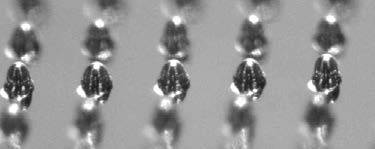

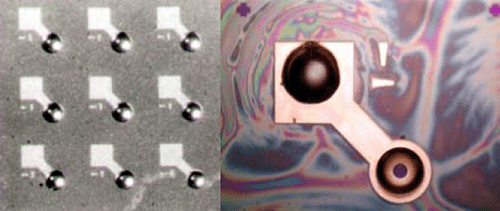

使用压电DOD模式喷墨打印系统进行焊料点胶的操作特性包括:形成直径为25~125μm的球体;液滴形成率高达每秒1,000个;以高达每秒600次的速度沉积到焊盘上;工作温度高达320°C。点涂的焊料主要是共晶锡铅 (63Sn/37Pb),但也证明了其他一些焊料,包括高铅 (95Pb/5Sn)、无铅 (96.5Sn/3.5Ag;97Sn/2.5Ag/0.5Cu;铟;52In/48Sn);和低温铋焊料。图5显示了将焊料打印到18x18测试试样上的结果,该试样具有100μm直径的焊盘,点间距250μm。沉积的焊料体积相当于直径为100μm的液滴。请注意,图5中所示的凸块形状是快速(<100μs)凝固的结果。这些测试的瞬时液滴速率为每秒400滴,图案是通过在图的水平方向上光栅化基板来打印的。在这些测试中,平均放置误差为8μm,接近所采用平台的定位和对齐系统所施加的精度限制。这种方法在整个可达到的体积范围内都是连续的。

焊料和聚合物已被打印在相同的VCSEL阵列上,用于凸点和形成微透镜。如图6所示,直径60μm的焊料滴沉积在焊盘上,而聚合物滴沉积在发射极上。另一个示例具有90°的配置,其中焊料凸点直接互连1x4的VCSEL阵列上的焊盘和基板上的铜引线。这种直接键合取代了传统的引线键合,因为寄生电容是限制数据传输速率的来源之一。为防止回流后焊料的广泛扩散,基板上的镀金引线设计为槽结构。焊球打印到槽中并在回流后填充槽以形成稳定的结。

MicroFab Inkjet喷墨打印技术已被证明能够打印用于微透镜的光学聚合物和用于焊接互连的焊料。这种直接写入方法为显着降低现有组件的成本以及新的组件和设备配置提供了机会。

图5 直径为100μm的焊料凸点以400个/秒的速度放置在250μm点间距的100μm焊盘上

图6 VCSEL阵列在发射器上打印的90μm微透镜(左)VCSEL在发射器上带有微透镜,在焊盘上带有60μm焊料凸点

沪公网安备 31011702001106号

沪公网安备 31011702001106号