今天你是否还为调图而烦恼?

事实上,在整个数码纺织流程当中,我们花费了大量时间进行颜色调整,同时也投入大量资金用于培训和提高调色人员自身的专业能力。因此,如何提高我们从设计、打样再到打印的整个数码印花生产流程的效率,已经成为我们最关键的竞争力之一。

数码印花的颜色调整

不同于其他打印方式,数码印花的流程,特别是像活性染料或酸性染料这类打印,生产流程相对较长。导致一个打样结果的出现,可能需要两三个小时,甚至半天的时间。大大降低了打样的效率,自然也就降低了调色的效率。那么,如何才能够实现快速高效的颜色调整呢?

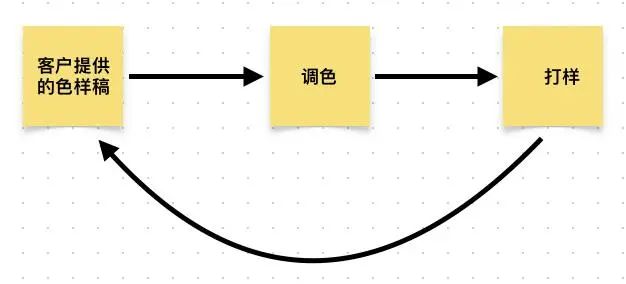

一、传统打样流程

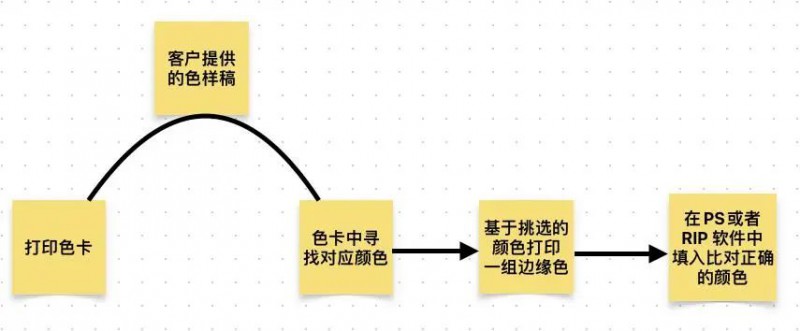

下图展示了多数数码打印工厂常见的打样流程。一般情况下, 客户需要进行一次两次甚至三次打样,才能找到与客户需求相匹配、或者最接近客户原稿的、可以接受的颜色选择。既耽误时间,也影响了生产效率。

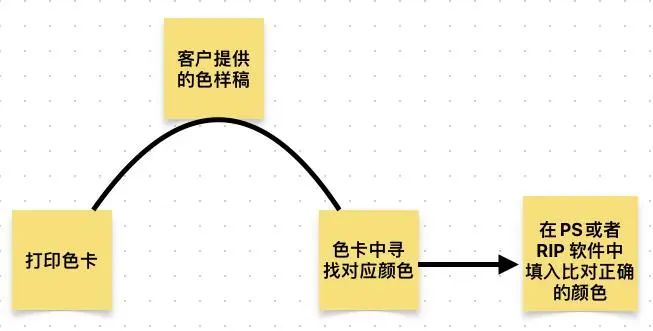

二、打印色靶或色卡

正所谓知人善用,对于设备而言,我们需要在问题出现之前就发现并解决它们。因此,打印色靶或色卡成为数码打印工厂常规操作的一部分。

通过对照色卡, 我们的调色人员在打样之前就对准备打样的颜色做出对应的调整。使我们在打样之前就可以根据客户提供的原稿进行颜色校准,而不是等到第一稿打印完成后才进行颜色调整(盲打样)。

三、色卡打印具体流程:

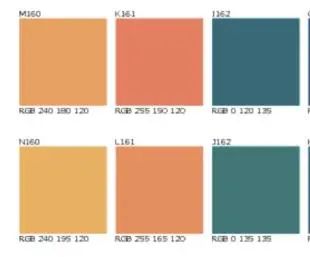

可以看到, 不同颜色的色卡有一一对应的RGB 数值:

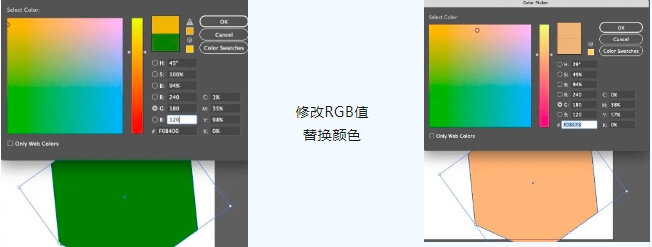

根据客户提供的色样, 我们把选中的与色样一致的色块RGB 值填入设计稿中, 就可以确保此颜色能够在客户的设计中再现。例如我们选中了颜色M160 ,RGB值为240, 180,120,将原稿的RGB 数据修改为该数值,就可以精准复现颜色M160。

修改RGB值

替换颜色

四、打印边缘色

如果您发现在所有的色卡中,没有一个是您所需要的最接近于原稿的颜色, 那么你就需要再次打印边缘色, 即软件自动根据你认为的最接近的颜色中打印一批与此颜色相类似的颜色。

例如下图:

上图是根据RGB 240.180.120.的颜色打印出来的相邻的颜色。大家可以注意到, 这里的颜色定义不再是RGB, 而是CMYKOG (这是一台6色的设备)。在这里,系统通过略微调节每个通道的颜色,打印出大量的相邻色,从而帮助找到与客户实样最接近的色块, 并填入设计稿中来实现快速追色。

同时大家可以看到, 这种追色方式并不要求调色人员具备很多专业知识或经验。也就是说,调色人员只需要按照标准流程操作,就可以实现快速追色。

五、省略调色的办法

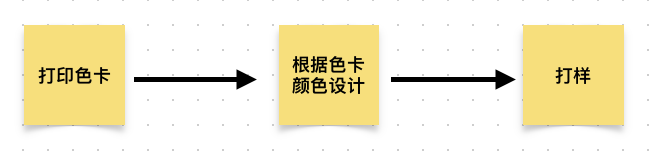

在这里,有没有办法实现不需要调色,或者追色就可以实现客户需要的颜色呢?流程如下:

这样做的意义在于把颜色确认的工作提前到设计阶段,使设计根据生产可实现的颜色来实现。生产端只需要把色卡打印出来交给设计端,设计端颜色确认的依据来自于生产端的色卡。这样实现了设计和生产的直接对话,减少打样的沟通成本,真正实现闭环颜色对话。

六、打印自己的专属色卡

今天, 基于数码打印的色卡生成是一键式,即设计和生产制作色卡的成本极其低廉,并且与生产紧密结合,从而避免了使用市场的各种通用型色卡。它们受制于打印设备的能力及其编辑方式,无法实现通用,生产端甚至需要完整地一次打印所有的通用性色靶才能实现生产流程的闭环。

因此,与其特别地打印这些通用型色卡, 不如直接打印工厂自己的色卡, 从而帮助设计和追色端的完成任务。

沪公网安备 31011702001106号

沪公网安备 31011702001106号